随着制造工艺的不断发展,传统的铆接技术逐渐暴露出许多局限性,例如高能耗、长加热时间、不均匀的热传递以及容易造成热损伤等问题。为了克服这些挑战,红外辐射聚焦加热铆压工艺作为一种新型的铆接方法,逐渐被广泛应用于汽车、电子、航空航天等领域,特别是在热塑性材料的连接方面,表现出其独特的优势。

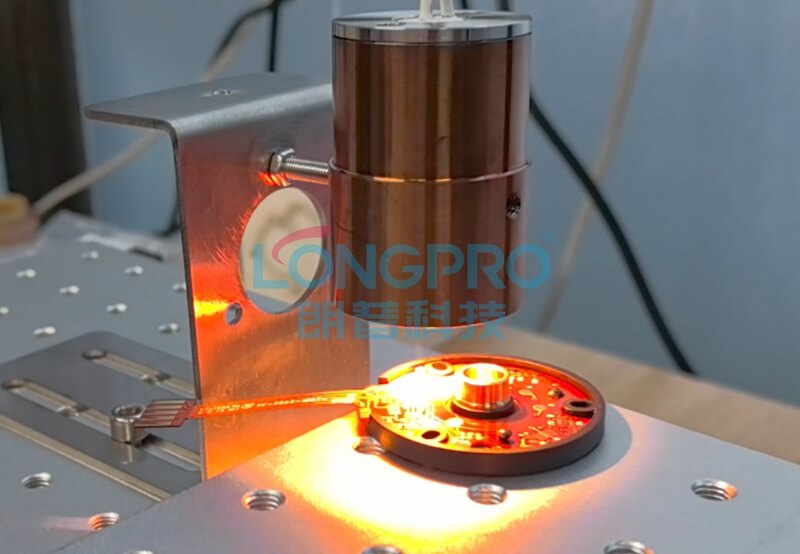

红外聚焦加热铆压工艺通过利用红外点状聚焦加热器,实现在铆点区域的精准加热,确保铆接工艺的高效与精度。与传统的热压铆接方式相比,红外加热能够更加精确地控制加热区域,并使热量快速传递到铆点,从而减少了能量的浪费。

这一工艺通常包括四个步骤:预压紧、加热、成型和冷却。首先通过预压紧将待连接的部件固定在指定位置,以确保铆点的精准对接。接着聚焦的红外辐射被应用于铆点表面,通过可控的红外光线将热能传递到铆点,快速升温直至达到所需的软化温度。此时铆点材料的塑性增强,能够顺利进行成型,最后输入压缩空气迅速冷却,以确保连接强度的稳定性。

与传统的铆接方法相比,红外点状聚焦加热铆接工艺具有以下显著优势:

1.精准加热,减少热影响区域

红外聚焦加热能够将热能集中于铆点表面,不仅加热迅速且均匀,且能有效控制热传递,避免了热量扩散至周围区域。这使得铆接过程中的热影响区非常小,避免了过度加热导致的材料损伤,同时也减少了对其他部件的影响。

2.低机械应力,提升铆接质量

传统的铆接工艺常常需要依靠较大的机械压力和高温进行加工,这可能导致连接部件之间产生较大的机械应力,从而影响接头的稳定性和强度。而红外聚焦加热通过精准的温控和较低的压紧力,确保铆接部件间的机械应力较低,从而使铆点连接更加紧密,强度更高。

3.提升外观和无碎屑现象

红外加热工艺的加热过程更加精确,能够有效避免传统工艺中的熔融物质溢出、碎屑产生、龟裂或缺角等问题。此外,铆接表面更加光滑,外观质量明显优于传统热铆接工艺。

4.适应多种材料的连接

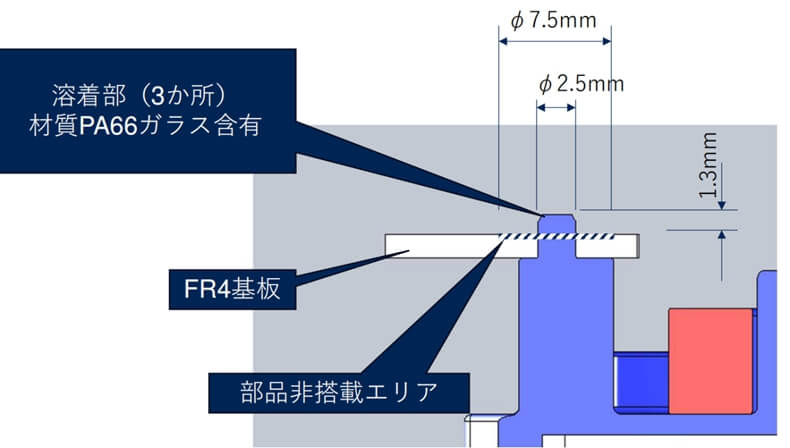

红外聚焦加热铆接工艺特别适合于热塑性材料与其他材料之间的连接,如塑料与金属、塑料与塑料等。传统的铆接工艺在这些异种材料连接时往往会面临诸多挑战,如接头强度不足或连接不稳定,而红外加热能够通过精确控制温度,确保不同材料之间的良好连接。

5.节能与高效

由于红外加热聚焦区域小,能量集中,热损失较少,相比传统的电热、热风等方式,红外加热不仅加热速度更快,而且能效更高,降低了整体能耗。这使得红外聚焦加热成为节能环保的优选技术。

红外辐射聚焦加热铆压工艺因其独特的优势,在多个行业中得到了广泛应用。在汽车行业,随着汽车轻量化和智能化的发展,越来越多的塑料和复合材料被应用于车身结构、内饰和电子设备中,红外聚焦加热铆接技术为这些异种材料之间的连接提供了高效、精准的解决方案。在电子行业,随着电子产品的小型化和精密化,红外加热技术的优势得到了充分的体现,尤其是在微小部件的连接中,红外加热提供了更为精细的温控。此外,随着技术的不断成熟和成本的逐步降低,其在航空航天、医疗器械等高端制造领域的应用潜力也日益凸显。

展望未来,随着工业4.0和智能制造的深入推进,红外辐射聚焦加热铆压工艺有望进一步融合自动化、智能化技术,实现更高效、更精准的生产流程,为制造业的转型升级提供有力支撑。